Os cabos de aço são componentes críticos para a segurança amplamente utilizados em muitas indústrias, como na produção industrial, teleféricos turísticos, mineração, metalurgia, estaleiros e elevadores. O cabo de aço é um componente fortemente carregado e a operação contínua de longo prazo eventualmente resulta em corrosão, abrasão, fios quebrados, corrosão e fadiga, o que diminui a resistência de carga do cabo e pode causar acidentes, resultando em danos materiais e ferimentos. Em muitos casos, a falha de um cabo de aço pode causar danos dispendiosos ao equipamento ou até mesmo a perda de vidas.

Para evitar tais falhas, os métodos atuais de inspeção de cabos de aço são geralmente realizados visualmente e, em algumas práticas industriais, os cabos de aço são frequentemente substituídos em intervalos regulares sem testes. Pesquisas americanas mostraram que há 10% de cabos de aço em uso cujo ultra limite é superior a 15%, eles estão em estado perigoso. Existem 2% de cabos de aço em uso cujo ultra limite é superior a 30%, eles estão em estado extremamente perigoso. Mais de 70% dos cabos de aço cuja substituição é forçada apresentam pouca ou nenhuma perda de resistência. O método tradicional de detecção de danos é um método de baixa eficiência, demorado e não confiável. O desenvolvimento de uma tecnologia de detecção rápida, não destrutiva e automática é, portanto, necessário.

Os principais métodos de teste não destrutivo (NDT) empregados para inspeção de cabos de aço incluem detecção eletromagnética, avaliação de onda guiada ultrassônica (UGW), teste de radiação, inspeção de correntes parasitas e detecção óptica. No entanto, projetar um dispositivo de detecção preciso que possa determinar qualitativa e quantitativamente o tipo de falhas ao operar em ambientes severos.

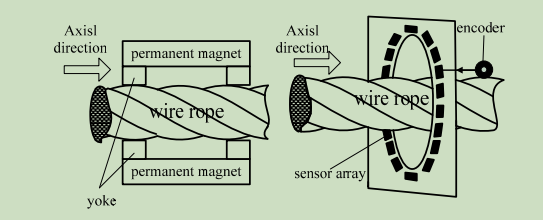

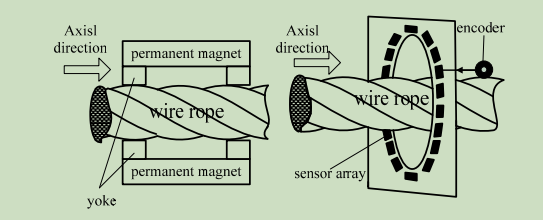

Métodos de detecção eletromagnética são comumente empregados para END de cabos de aço. O sistema de detecção de falhas em cabos de aço TST adota tecnologia de sensor EM para objetos ferromagnéticos. O princípio da tecnologia TST é magnetizar o cabo de aço com ímãs. O cabo de aço consiste em fios de aço ferromagnéticos flexíveis torcidos em uma estrutura helicoidal em torno de um núcleo de cânhamo. Depois que a magnetização do cabo de aço foi completamente homogeneizada pelo dispositivo de magnetização, existia um campo magnético fraco na superfície do cabo, que se manteve estável por um curto período (a operação de aquisição de dados poderia ser implementada na semana seguinte sem magnetizar o sistema novamente ). O sensor capta os sinais magnéticos para detectar as falhas da corda. Este sistema de detecção é sem contato e não invasivo, o que prolonga a vida útil do dispositivo de teste.

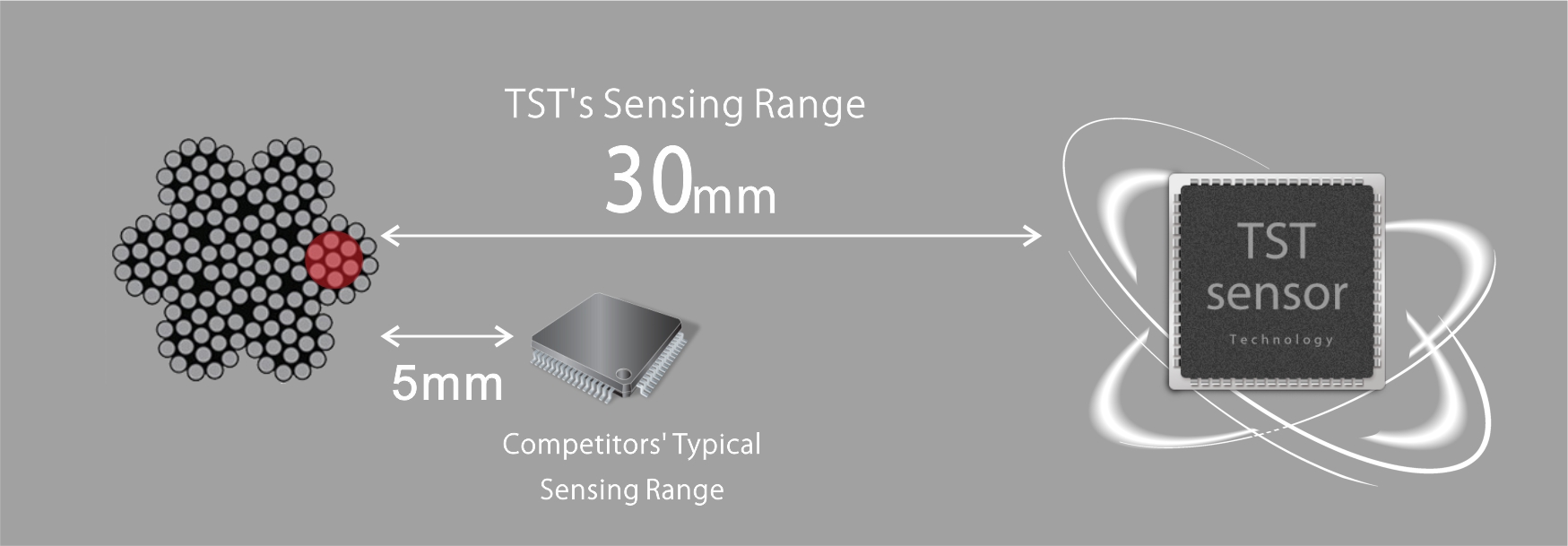

Este sistema de inspeção oferece alta precisão e peso leve. O alcance do sensor TST chega a 30mm, portanto a vida útil do equipamento é maior que a dos dispositivos tradicionais, pois sofre menos atrito devido à grande distância de levantamento.

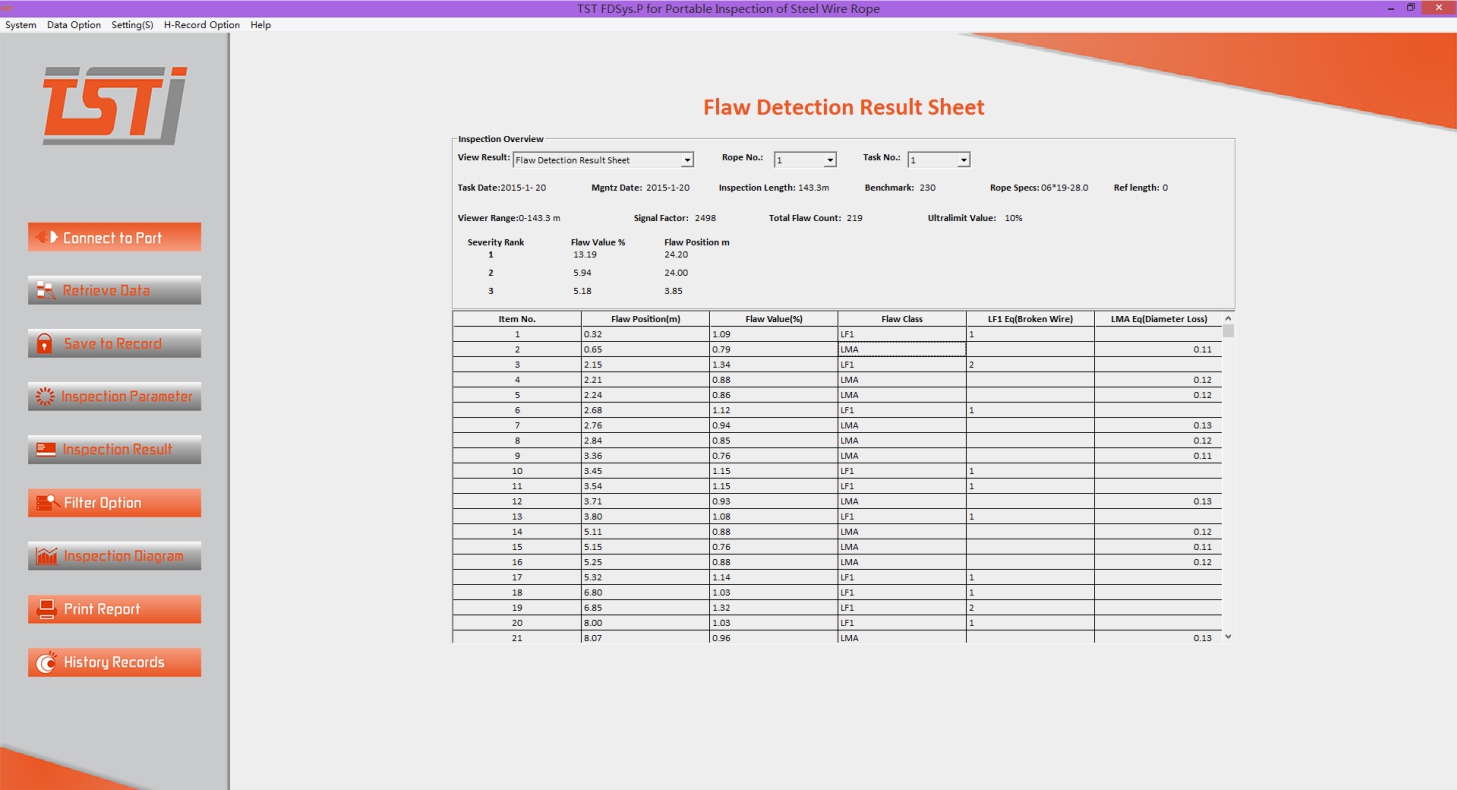

Os defeitos do cabo de aço incluem dois tipos principais: perda de área metálica (LMA), falhas locais (LF). O foco do teste é detectar o sinal do campo EM induzido pelo alvo e reconhecer os sinais de falha apresentados através do processo de regulação e detecção. A vantagem de uma sensibilidade e resolução tão altas é que todos os diferentes tipos de falhas no alvo serão detectados interna e externamente. A técnica avançada do sensor TST garante que os sinais de ruído sejam efetivamente filtrados para que possamos desenvolver um modelo preciso de reconhecimento de padrões para automação de sistemas e avaliação inteligente de computadores

A TST Company continuará a ser líder na detecção não destrutiva de falhas em cabos de aço.

Mais que mais seguro

anterior: Requisitos operacionais para operadores na inspeção de falhas em cabos de aço

próximo: Condições para garantir a precisão dos testes de cabos de aço