Проволочные канаты являются критически важными с точки зрения безопасности компонентами, широко используемыми во многих отраслях промышленности, например, в промышленном производстве, туристических канатных дорогах, горнодобывающей промышленности, металлургии, верфях и лифтах. Проволочный канат является сильно нагруженным компонентом, и длительная непрерывная эксплуатация в конечном итоге приводит к коррозии, истиранию, разрыву проволок, точечной коррозии и усталости, что снижает грузоподъемность каната и может стать причиной несчастных случаев, приводящих к материальному ущербу и травмам. Во многих случаях выход из строя троса может привести к дорогостоящему повреждению оборудования или даже к гибели людей.

Чтобы избежать таких сбоев, современные методы проверки канатов обычно выполняются визуально, а в некоторых промышленных практиках канаты часто заменяются через регулярные промежутки времени без испытаний. Американские исследования показали, что используются 10% стальных канатов, сверхпредел которых превышает 15%, и они находятся в опасном состоянии. Используются 2% стальные тросы, предел которых превышает 30%, они находятся в крайне опасном состоянии. Более 70% стальных канатов, заменяемых принудительно, практически не теряют прочности. Традиционный метод обнаружения повреждений — малоэффективный, трудоемкий и ненадежный метод. Поэтому необходима разработка быстрой, неразрушающей и автоматической технологии обнаружения.

Основные методы неразрушающего контроля (NDT), используемые для контроля канатов, включают электромагнитное обнаружение, оценку ультразвуковой направленной волной (UGW), радиационное тестирование, вихретоковый контроль и оптическое обнаружение. Однако необходимо разработать точное устройство обнаружения, способное качественно и количественно определять тип дефектов при работе в тяжелых условиях.

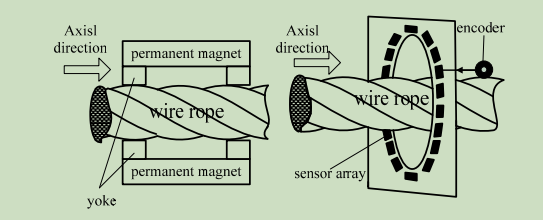

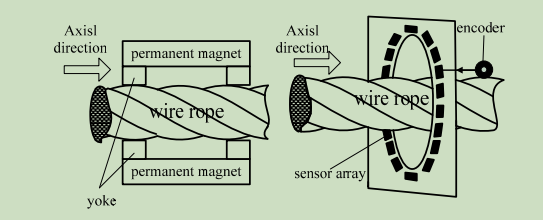

Для неразрушающего контроля стальных канатов обычно используются методы электромагнитного обнаружения. Система дефектоскопии канатов TST использует технологию ЭМ-датчиков для ферромагнитных объектов. Принцип технологии ТСТ заключается в намагничивании троса магнитами. Трос состоит из гибких ферромагнитных стальных проволок, скрученных в спиральную структуру вокруг пенькового сердечника. После того, как намагничивание троса было полностью гомогенизировано устройством намагничивания, на поверхности троса существовало слабое магнитное поле, которое было стабильным в течение короткого периода времени (операцию сбора данных можно было осуществить в течение следующей недели без повторного намагничивания системы). ). Датчик улавливает магнитные сигналы для обнаружения дефектов каната. Эта система обнаружения является бесконтактной и неинвазивной, что продлевает срок службы испытательного устройства.

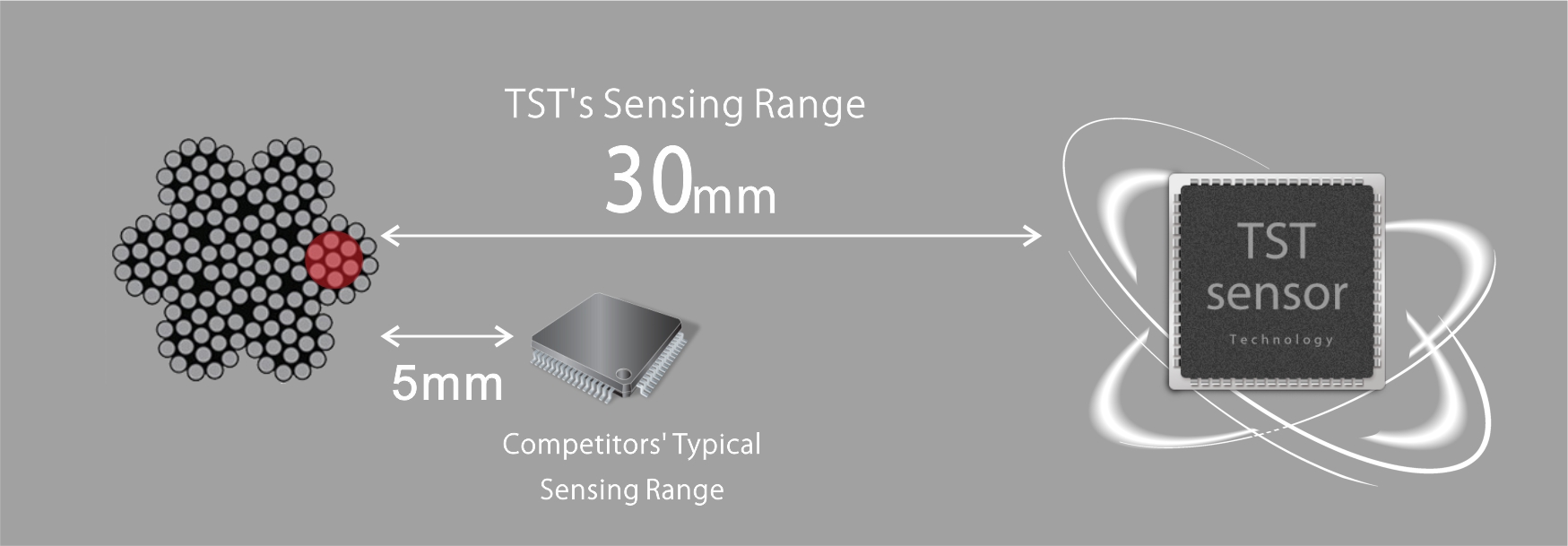

Эта система контроля обеспечивает высокую точность и малый вес. Диапазон датчика TST достигает 30 мм, поэтому срок службы оборудования больше, чем у традиционных устройств, поскольку оно страдает от меньшего трения из-за большого расстояния отрыва.

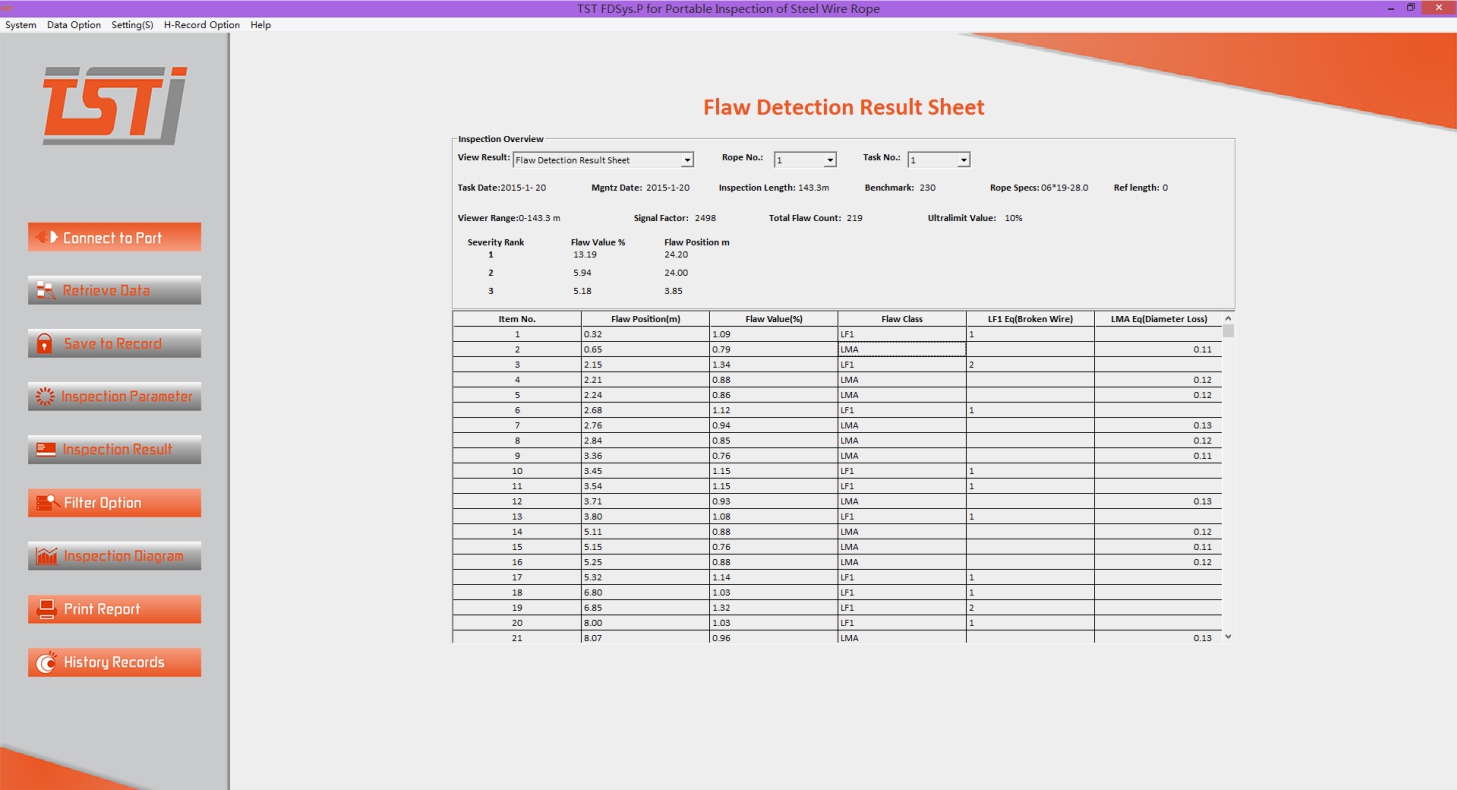

Дефекты канатов включают два основных типа: потеря металлической площади (ЛМА), локальные дефекты (ЛП). Целью испытания является обнаружение сигнала электромагнитного поля, индуцированного целью, и распознавание характерных сигналов дефектов посредством процесса регулирования и обнаружения. Преимущество такой высокой чувствительности и высокого разрешения заключается в том, что все различные типы дефектов на объекте будут обнаруживаться как изнутри, так и снаружи. Усовершенствованная сенсорная технология TST обеспечивает эффективное отсеивание шумовых сигналов, что позволяет нам разработать точную модель распознавания образов для автоматизации систем и интеллектуальной компьютерной оценки.

Компания ТСТ продолжит оставаться лидером в области неразрушающего дефектоскопирования стальных канатов.

Более чем безопаснее

предыдущий: Эксплуатационные требования к операторам дефектоскопии канатов

следующий: Условия обеспечения точности испытаний канатов