Método de inspección de cables metálicos.

Los cables metálicos son componentes críticos para la seguridad que se utilizan ampliamente en muchas industrias, como en la producción industrial, teleféricos turísticos, minería, metalurgia, astilleros y ascensores. El cable de acero es un componente muy cargado y el funcionamiento continuo a largo plazo eventualmente resulta en corrosión, abrasión, alambres rotos, picaduras y fatiga, lo que disminuye la resistencia de carga del cable y puede causar accidentes, lo que resulta en daños a la propiedad y lesiones. En muchos casos, la falla de un cable podría provocar costosos daños al equipo o incluso la pérdida de vidas.

Para evitar tales fallas, los métodos actuales de inspección de cables metálicos generalmente se llevan a cabo visualmente y en algunas prácticas industriales los cables metálicos a menudo se reemplazan a intervalos regulares sin realizar pruebas. La investigación estadounidense ha demostrado que hay un 10% de cables de acero en uso y su límite ultra superior al 15% se encuentra en un estado peligroso. Hay un 2% de cables de acero en uso cuyo límite ultra supera el 30% y se encuentran en un estado extremadamente peligroso. Más del 70% de los cables de acero que se deben reemplazar a la fuerza tienen poca o ninguna pérdida de resistencia. El método tradicional de detección de daños es un método poco eficaz, lento y poco fiable. Por tanto, es necesario el desarrollo de una tecnología de detección rápida, no destructiva y automática.

Los principales métodos de pruebas no destructivas (NDT) empleados para la inspección de cables metálicos incluyen la detección electromagnética, la evaluación de ondas guiadas por ultrasonidos (UGW), las pruebas de radiación, la inspección de corrientes parásitas y la detección óptica. Sin embargo, es necesario diseñar un dispositivo de detección preciso que pueda determinar cualitativa y cuantitativamente el tipo de fallas cuando se opera en ambientes severos.

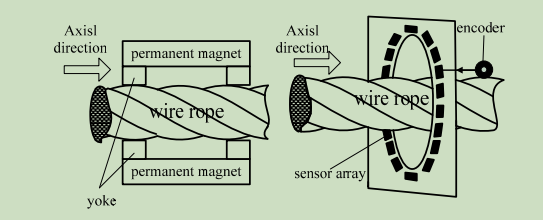

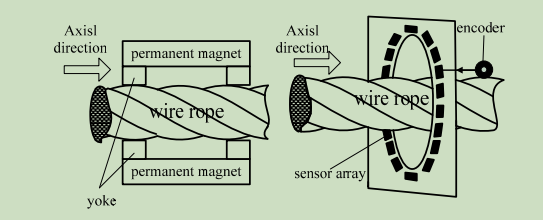

Los métodos de detección electromagnética se emplean comúnmente para las END de cables metálicos. El sistema de detección de fallas en cables metálicos TST adopta tecnología de sensor EM para objetos ferromagnéticos. El principio de la tecnología TST es magnetizar el cable con imanes. El cable metálico consta de alambres de acero ferromagnéticos flexibles trenzados en una estructura helicoidal alrededor de un núcleo de cáñamo. Después de que el dispositivo de magnetización homogeneizó completamente la magnetización del cable metálico, existía un campo magnético débil en la superficie del cable, que se mantuvo estable durante un período corto (la operación de adquisición de datos se pudo implementar durante la semana siguiente sin magnetizar el sistema nuevamente). ). El sensor capta las señales magnéticas para detectar defectos en la cuerda. Este sistema de detección no tiene contacto ni es invasivo, lo que prolonga la vida útil del dispositivo de prueba.

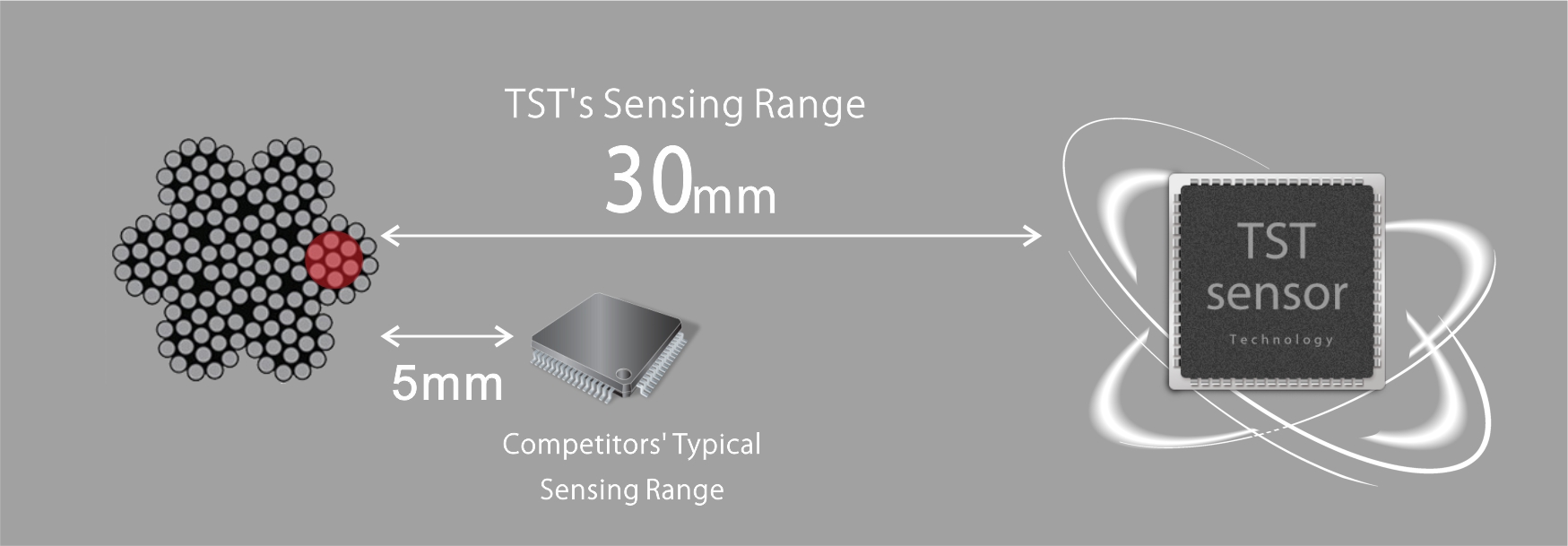

Este sistema de inspección ofrece una alta precisión y un peso ligero. El alcance del sensor TST alcanza los 30 mm, por lo que la vida útil del equipo es mayor que la de los dispositivos tradicionales ya que sufre una menor fricción debido a la gran distancia de despegue.

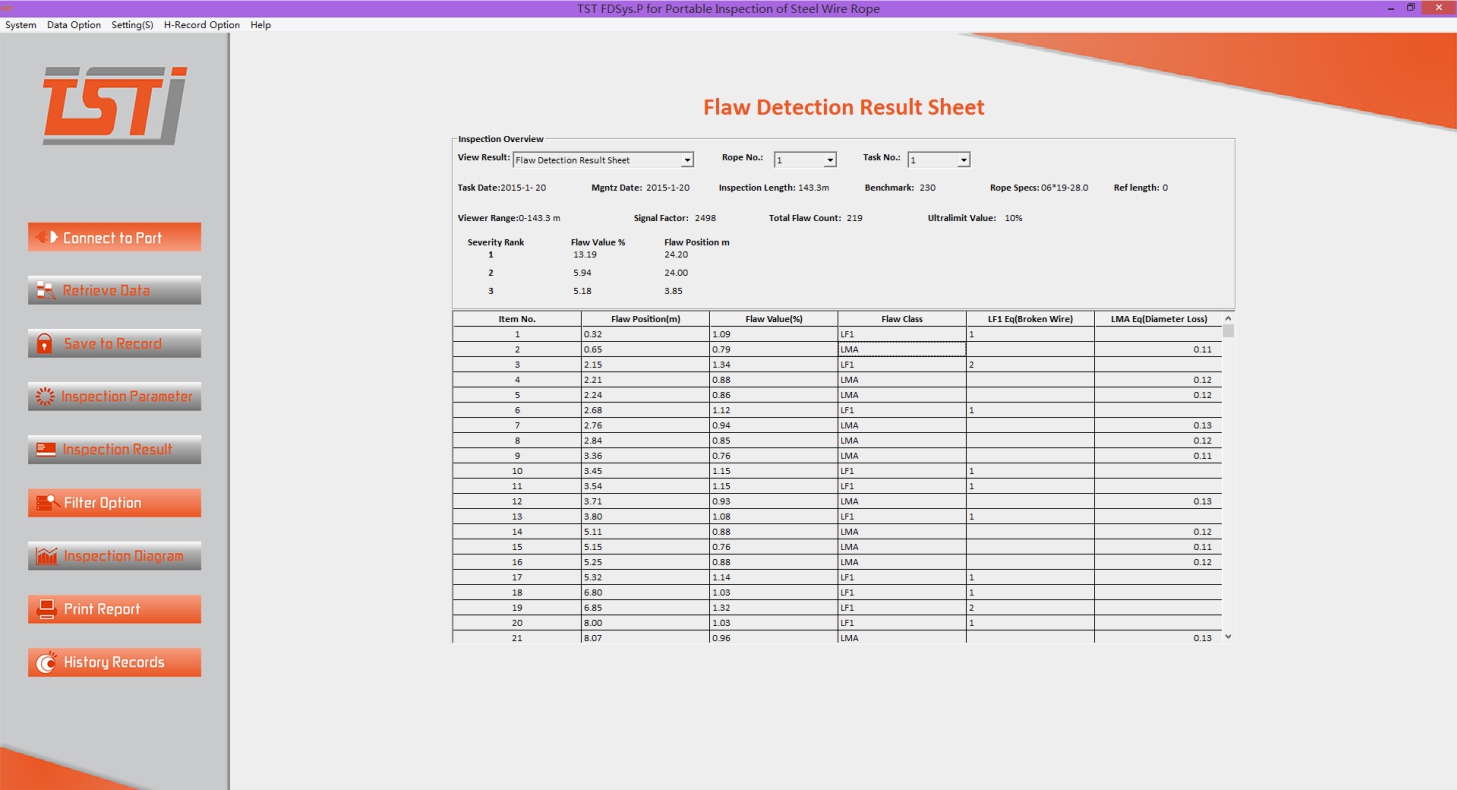

Los defectos de los cables metálicos incluyen dos tipos principales: pérdida de área metálica (LMA), fallas locales (LF). El objetivo de la prueba es detectar la señal del campo EM inducida por el objetivo y reconocer las señales de falla destacadas mediante el proceso de regulación y detección. La ventaja de una sensibilidad y una resolución tan altas es que se detectarán todos los diferentes tipos de defectos en el objetivo desde dentro y desde fuera. La técnica de sensor avanzado de TST garantiza que las señales de ruido se eliminen de manera efectiva para que podamos desarrollar un modelo de reconocimiento de patrones preciso para la automatización del sistema y la evaluación inteligente por computadora.

TST Company seguirá siendo líder en la detección de fallas no destructivas en cables de acero.

Más que más seguro

anterior: Requisitos operativos para operadores en la inspección de fallas en cables metálicos

próximo: Condiciones para garantizar la precisión de las pruebas de cables metálicos.